3Dプリンタで手軽に治具を作る

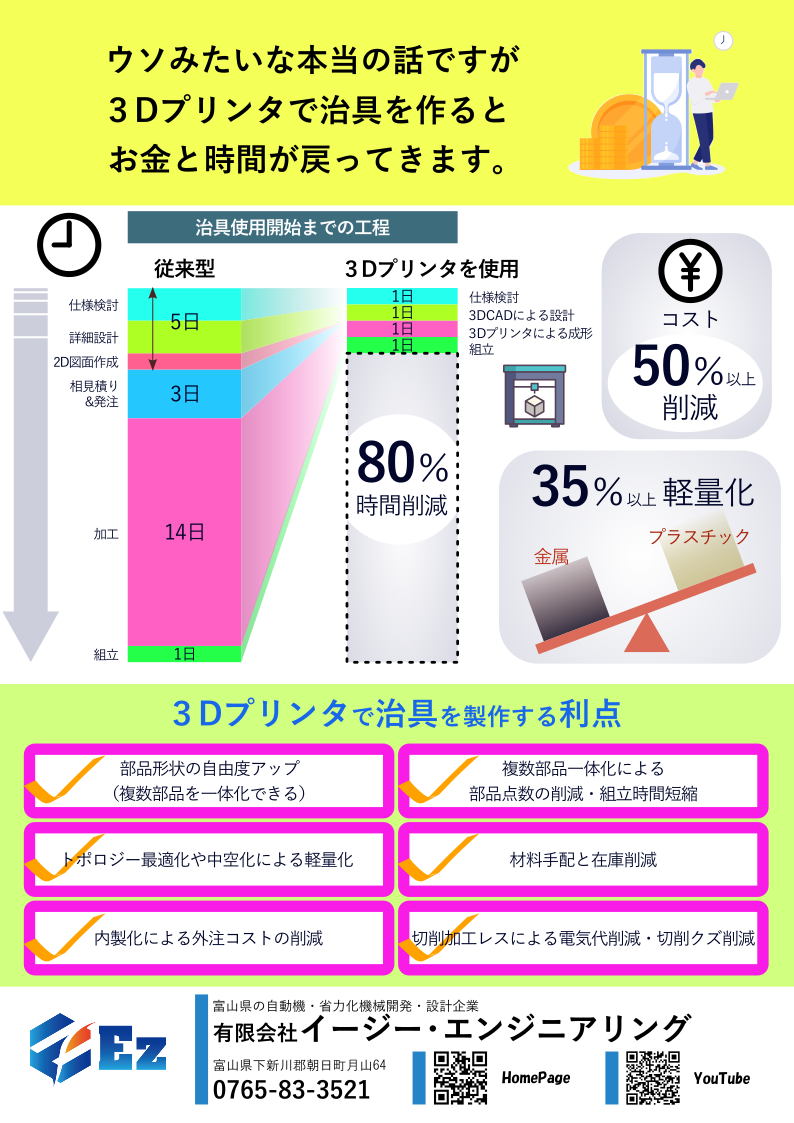

当社は”3Dプリンターを用いた治具製作”に特化したビジネスを展開しています。

従来の手法よりも短納期・低コストを実現できるため、自動車産業や航空宇宙産業、医療機器産業などの製造業界で注目されています。

当社では3Dデザインのスキルや、3Dプリンタの操作スキルが必要な企業や個人に対して

“治具の設計支援サービス”を提供することで、御社が自社で治具の設計・製作を行う際のハードルを下げ、

必要な治具を手軽に入手できるようにします。

治具のイメージ図を提供するだけで、設計から製作までまるっと依頼することができます。

必要な治具の数に応じて、割引サービスを提供することも可能です。

3Dプリンターを用いた治具製作における技術的な進歩や生産性向上、そして省人化によって成長性を見出すことができます。

是非一度、当社のサービスをご利用ください。