【初心者向け】3Dプリンタを使用した製作の基本の流れ

近年、3Dプリンティング技術、すなわち積層造形法(アディティブ・マニュファクチャリング)の進化により、製造業において新しい時代が訪れました。特に、3Dプリンタを使用して製造現場で治具を製作することは、生産効率の向上やコスト削減に成功しています。

3Dプリンタを使用した治具製作は、従来の製造方法と比べて多くのメリットがあります。試作工数を大幅に削減できるので、製品の開発サイクルを大幅に短縮することが可能です。また、切削加工の際に発生する電気代や切削屑を最小限に抑えることができ、環境にも優しい製造方法として注目されています。

この記事では、初めて3Dプリンタを使用して治具を製作する方や、技術をさらに深く理解したい方に向けて、基本的な手順と重要なポイントについて解説していきます。

3Dプリンタで成形の流れ

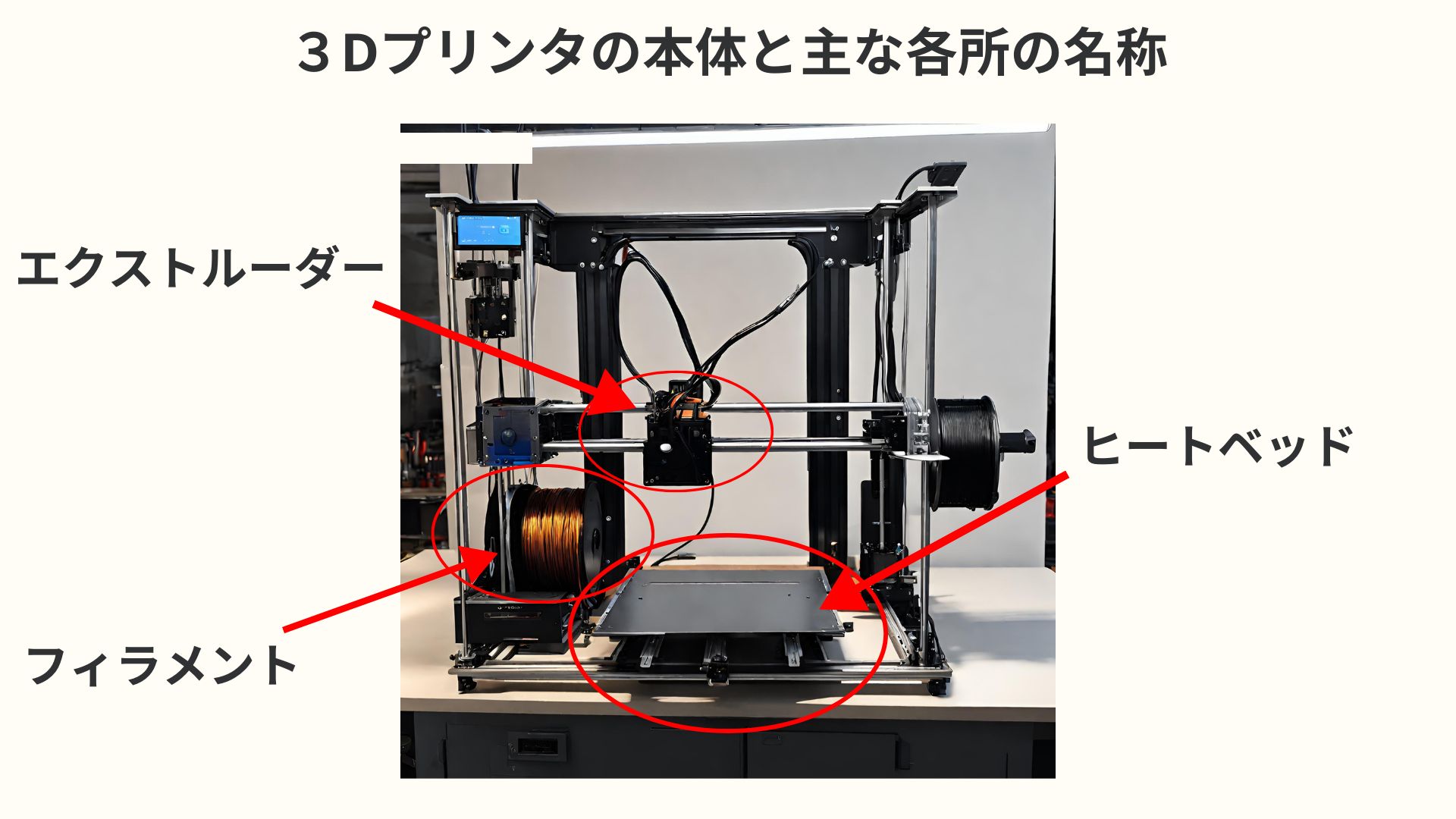

3Dプリンタの主な名称

3Dプリンタの各名称はありますが、主な3点をお伝えします。

- エクストルーダー

フィラメントから200度以上の高温で溶かし、ヒートベッドに一層(0.1㎜~0.3㎜)ずつヒートベッドの上に積層形成していく。 - フィラメント

成形するための材料(樹脂など)が、リールに1.75㎜のワイヤとして巻かれている。 - ヒートベッド

エクストルーダーで一層(0.1㎜~0.3㎜)ずつ形成される場所。

3Dプリンタで成形する流れを紹介

3Dプリンタで実際に造形物を作成するときの流れをご説明していきます。

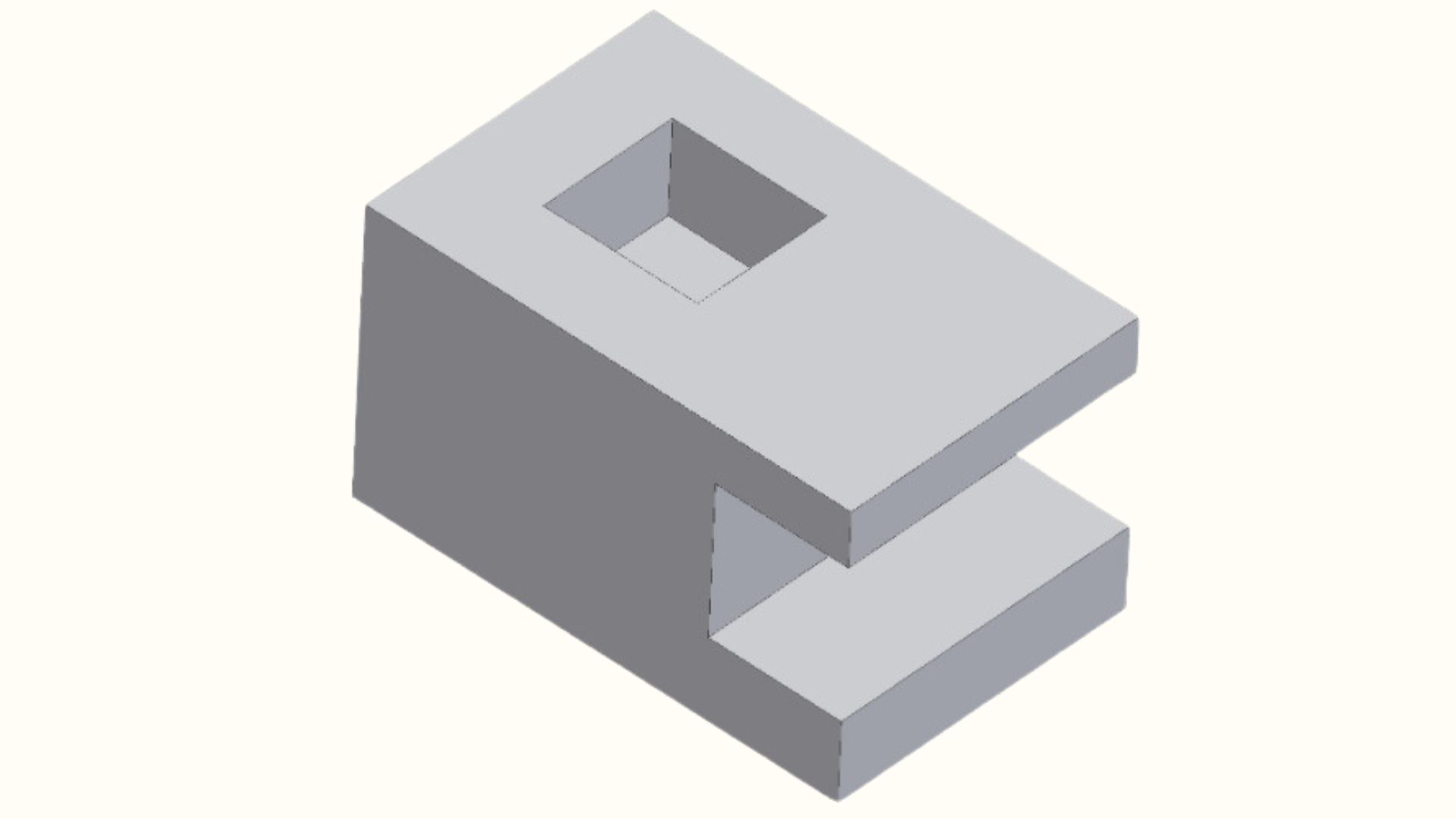

- まず、パソコンでの作業で、Fusion360などの3DCADで造形物の3Dモデリングを行う。

- STLファイルとして書き出す。

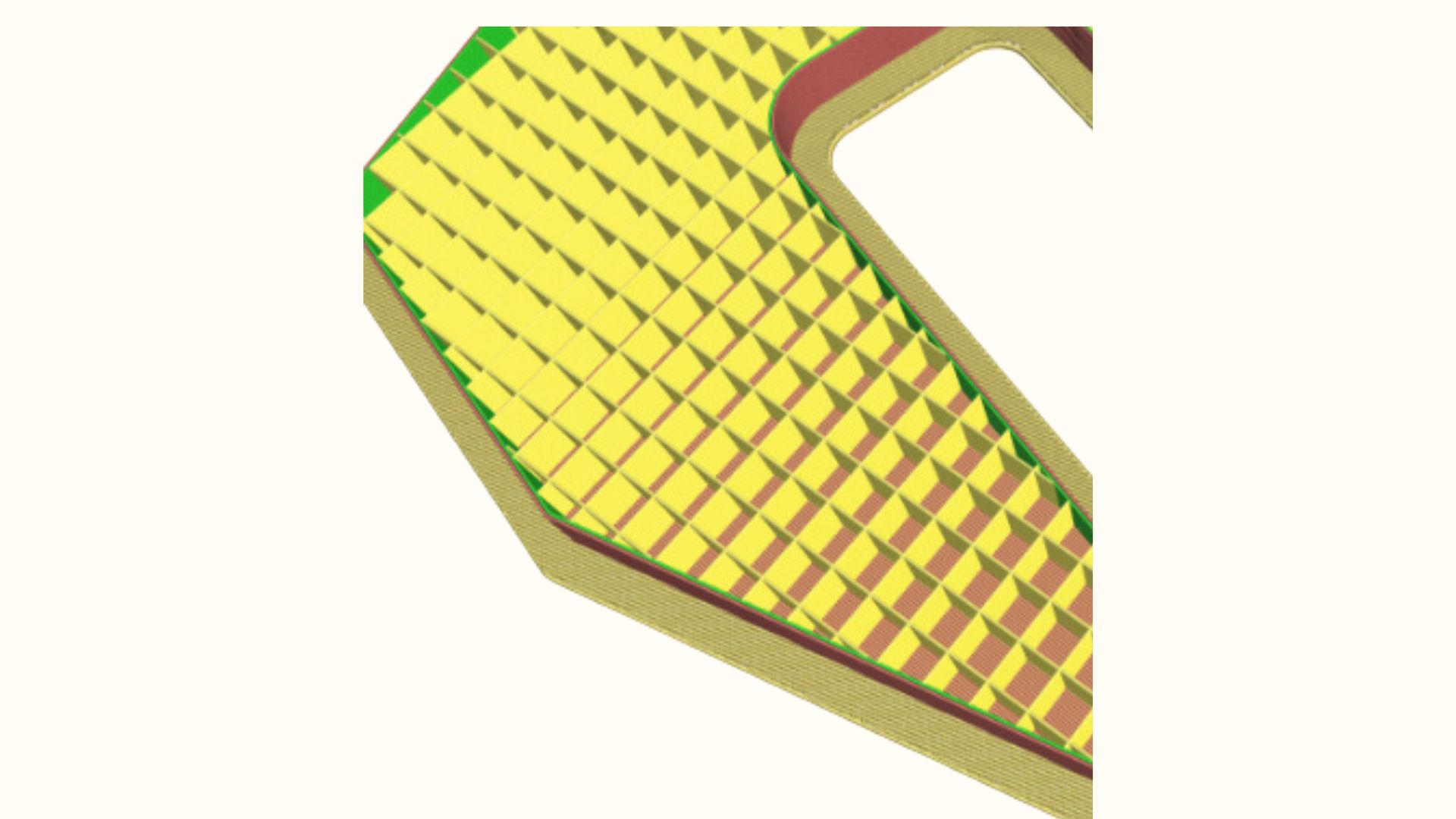

- スライサ(Slic3rなど)にかけて輪切りの断面図を積み重ねたGコードを生成する。

- GコードをWi-FiあるいはUSBメモリを使用して、3Dプリンタに転送する。

3Dプリンタ関連で使う基本的な用語の説明

- 3DCAD(Fusion360)

3DCAD(3次元コンピューター支援設計)とは、コンピュータ上で3次元の立体的なモデルを作成するためのソフトウェアです。2次元(2D)の図面を3次元に拡張したもので、平面図や断面図といった複数の図面やパースを自動的に作成することもできます。3DCADは、設計やシミュレーション、プレゼンテーションなどに広く利用されており、2次元図面よりも高い精度や表現力を持ちます。形状の把握に有効で、図面の読み手への伝達ミスや勘違いを防ぐことができます。また、2D図面では困難な部品同士の干渉検知や動作検証もでき、手戻りを減らすこともできます。3DCADは、機械設計、建築、製品設計、プロトタイピングなど、3次元の物体を設計およびモデリングするために使用されます。3Dモデリング技術は、工業部品、電子機器、家電、自動車、航空機の設計など、さまざまな分野で使用されています。3DCADソフトにはさまざまな種類や機能があり、自分の目的やニーズに合ったものを選ぶことが重要です。代表的なソフトには、ハイエンドのソフトとしてCATIA、Creo Paramatoric (旧Pro/ENGINEER) 、ミドルレンジのソフトとしてSOLIDWORKSやInventor、低価格ソフトとしてFusion360があります。 - STLファイル

STL(Stereolithography)とは、3D CADソフト用のファイルフォーマットのひとつで、3Dプリンター業界で最も使用されているフォーマットです。STLデータでは、小さな三角形(ポリゴン)を大量に用いて立体的な集合体にすることで、3次元の形状を表現します。STLファイルは、ラピッドプロトタイピング用のスケールモデルの作成を高速化するために設計されました。STLファイルを使って製品や部品を設計し、プリントして様々なシナリオで製品をテストしてから設計を確定するという使い方です。STL形式では曲面を表現できないため、本来曲面になる部分ではモデルを形成する三角形を細くして曲面を生成しています。 - スライサ

スライサとは、STLなどの3Dデータを3Dプリンタ用のデータに変換できるソフトです。STLは3DCADや3DCGにおける代表的なファイル形式のひとつですが、そのままだと3Dプリンターがデータを認識することができません。そのため、スライサでのデータ変換が必要になります。3Dプリンターに3Dデータを認識させるためには、「Gコード」という形式にデータを変換する必要があります。スライサーソフトでは、そのGコードを得ることができます。オブジェクトを輪切りにして、一層ずつ出力していくので「スライサ」といいます。スライサーソフトでは、スライスの間隔、移動速度、フィラメントの温度管理などを細かく設定することで、造形の質を調節することが可能であり、特に熱溶解積層方式の3Dプリンターにおいては、Gコードが造形精度を左右するとも言われています。 - Gコード

Gコードとは、3DプリンターやCNCルーター、刺繍ミシンといった工作機械を動かすためのプログラムです。スライサで書き出したファイルをテキストエディターなどで開くとプログラムを見ることができます。

続いては、3Dプリンタのメリットを紹介していきます。

3Dプリンタで造形物を製作するメリット

3Dプリンタの技術を活用して造形物を製作することは、製造業における効率と柔軟性を大幅に向上させます。従来の製作手法に比べ、多くのメリットがあります。

まず、設計・試作のトライアル・アンド・エラーが非常に容易になります。試作結果を踏まえて、即座にプロトタイピング(試作品製作)を始めることができます。

また、ハニカム成形など材料の無駄を減らすことでコストを削減し、母体の調達時間が発生しないためトータルの製作時間も大幅に短縮されます。

これらのメリットにより、企業は3Dならではの新しい設計や材料費のコスト削減ができて、緊急のプロジェクトに迅速に対応でき、市場での競争力を保つことが可能になります。

次からは3Dプリンタを使った製作の具体的な利点を掘り下げ、3Dプリンタを使った製造業の新たな可能性を広げるかを詳しく説明します。

3Dプリンタでの造形物を製作する主なメリット

- 高いアジャイル性

アジャイル開発と3Dプリンタを組み合わせることで、迅速なプロトタイピングや柔軟な改善が可能になります。深夜時間帯の10時間程度で実物大のプロトタイプを作成し、設計上の問題や改善点を早期に発見できます。

3Dプリンタは、試作だけでなく自動車生産やその他製造業の製造プロセスにも活用されています。

たとえば、ホンダは2016年に3Dプリンターでボディー外装を造った小型電気自動車(EV)「MC-β」を公開しています。また、Radford Motors社は、Radford Lotusタイプ62-2の量産車の試作と製造のために3Dプリンタ技術を最大限活用しています。 - 高いコスト削減効果

高いアジャイル性で見られるように、試作回数を増やして品質を向上することができるだけなく、その結果試作コストを大幅に減らすことが可能となります。また、3D設計でしか実現できない複雑構造を成形することで、従来は複数部品の組立が必要だった部品を一体化することで、組立コストまで含めたトータルコストを削減することができます。 - 軽量化

3Dプリンタでは、内部をハニカム構造などの中空構造の設計が容易にできるため、造形物を軽量化できます。試作目的だけでなく、強度に問題のない方向性で設計を行えば、軽量性を求められるロボットハンドなどで実製品にも使用することが可能です。最近の3DCADに実装されていることもあるトポロジー最適化の技術により、最適な構造を自動計算する技術で、パーツごとに、必要な機能を満たした上で軽量化をはかることができます。 - 時短効果

切削加工と比べると成形時間が長いと誤解されることの多い3Dプリンタですが、切削加工には6F材などの母材の調達時間が発生します。3Dプリンタではフィラメントがあれば、3Dデータを設計するとすぐに成形することができます。確かに母材の在庫を持っているという条件では、同体積で切削加工した場合には製作時間に不利になるケースもありますが、50x50x50mm以内のサイズは12時間以内で成形できるケースも多いので、帰宅前に成形を始めると出社時には完成させることが可能です。もっとも、加工依頼先のすりあわせの時間や加工完成までの時間まで含めて比較すれば、3Dプリンタの時短効果に優位性があることは明白です。 - 持続可能な製造

軽量化でも見たように、ハニカム構造など中空構造の成形ができるので、材料の節約と廃棄物の削減が可能で、しかも切削加工に要する電気代と比較すると圧倒的に低いため、環境に優しい製造プロセスが実現できます。

3Dプリンタで造形物を製作する際に、メリットだけあればもちろん便利なのですが、デメリットも存在するので、あわせて次から紹介していきます。

3Dプリンタで造形物を製作するデメリット

3Dプリンタには造形物を製作する際にはご紹介したように、数多くのメリットが存在します。ただ、デメリットも存在するのであわせてご紹介いたします。

3Dプリンタ製作のデメリット

- 材料費の高さ

射出成形の材料であるペレットは1kg当たり数百円であるのに対して、積層造形方式3Dプリンタの材料であるフィラメントは1kg当たり数千円、光造形方式3Dプリンタの材料であるレジンは1kg当たり1~3万円のコストとなります。材料費単体で見ると3Dプリンタは射出成形と比較すると不利になります。 - 層間強度が弱い

3Dプリンタは、原材料となる樹脂や金属を1層ずつミルフィーユのように積み重ねて成形します。そのため、層と層の結合部分が弱点となることが多く、せん断方向では耐久性に問題が発生する傾向があります。また、熱や光で結合部分を強化する3Dプリンタもありますが、せん断方向では経年劣化に弱いことが特徴です。 - 大量生産に不向き

一つ一つの製品を成形する速度が、射出成形と比べると圧倒的に遅いです。金型が完成すれば短時間で多くの製品を製造できる射出成形は、量産時にスピードメリットがあります。ただし、試作型・本型それぞれの金型が完成するまでには時間がかかるため、その時間を生産時間に含めたうえでの比較が必要になります。 - 3Dモデリングや3Dスキャンが必要

3Dプリンタ造形の一番の壁となるのは、3DCADを使って3Dモデリングすることや3Dスキャンしたデータを処理する技術が必要となる点です。3DCADはFusion360など近年費用がかからなくなる傾向がありますが、パソコン操作が苦手な方にとってはマスターに時間を要することが多いです。3Dスキャンしたデータを処理することはさらに障壁が高いです。 - 積層面が粗い

3Dプリンタで積層造形された治具は、積層ピッチによっては積層面が粗い場合があり、使用する前に追加の後処理(研磨や塗装など)が必要になることがあります。積層ピッチを細かくすればきめ細かく成形できますが、成形時間が長くなるという問題点があります。

3Dプリンタでの製作にはメリットだけではなく、デメリットも存在します。ただ、デメリットにもかかわらず、多くの場合、3Dプリンティングの利点がこれらの欠点を上回ることが多いので、3Dプリンタを導入に悩まれている場合は、ぜひご参考になさって下さい。

例えば、上記に挙げたデメリットは3Dプリンタをしっかりと選定ができる事業者がいればほぼ解決ができます。造形物の製作に時間がかかる問題も、終業時間前に作動ボタンを押しておけば、あなたが次の朝の出社したら造形物が完成していることもできます。デメリットは解決できることが多いので、あなたの会社の事業にあわせた3Dプリンタを選定できる会社を選べれば大丈夫です。

まとめ

初心者向けに、3Dプリンタの主な名称からはじまり、パソコンから作成した造形物のもとになるデータを3Dプリンタに送り、造形物を製作する基本の流れをご紹介しました。

また、3Dプリンタで造形物を製作するメリットはデメリットより多くあり、3Dプリンタを実用できれば製造業にとってはメリットばかりあるものであることを紹介しました。

あなたの会社でも現在行っている業務において、コスト削減や材料費の節約、時間の捻出ができるようになる3Dプリンタの導入はいかがでしょうか?

弊社でも3Dプリンタの選定のご相談を行っております。

宜しければ下記からお問い合わせください。