前回の

樹脂積層式3Dプリンタによる成形実例(5)~ホースガイド(1)~や

樹脂積層式3Dプリンタによる成形実例(6)~ホースガイド(2)~、

そして樹脂積層式3Dプリンタによる成形実例(7)~ホースガイド(3)~でも書きましたが、

3Dプリンタ成形品はガイドの試作に適性があります。

加工費がかさむ複雑形状であっても失敗を恐れずに、最適形状を模索して何度も試行錯誤ができるのも3Dプリンタの良いところです。

今回の写真もホースガイドの続編その(4)です。

これも、切削加工では放電加工でしか実現できない高コストになる部品です。

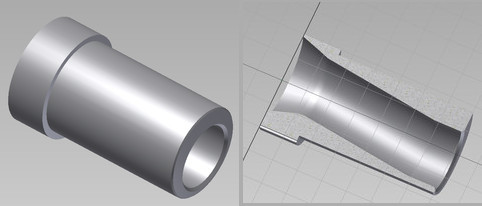

3DCAD図ではこのようなイメージです。

外径は円筒で代替可能ですが、この断面形状の加工が高コストとなります。

本来ならば設計途上で、段違いになったと気づいたときにガイドホルダの穴位置をずらして平行になるように対応すべきですが、組立調整時に気づきました。

このようなアドリブ対応が可能なのが3Dプリンタのメリットです。

切削による同等部品加工想定価格と、成形に要した材料費の比較

★加工費用¥15,000、納期:2.5週間

★3Dプリンタによる試作

成形費用¥800、成形時間:2時間

この形状をそのまま加工するとすれば、コスト約1/20、納期約1/50程度の劇的な改善事例となりました。

前回の樹脂積層式3Dプリンタによる成形実例(5)~ホースガイド(1)~や

樹脂積層式3Dプリンタによる成形実例(6)~ホースガイド(2)~

そして樹脂積層式3Dプリンタによる成形実例(7)~ホースガイド(3)~同等の、

切削加工代替品ならではの破壊的な改善効果となりました。

ただ、この事例に関しては、代替の手段は可能です。

それでも、緊急対応の付加価値はとても大きいです。

当時はとても忙しくてこの破壊的な改善効果に無頓着でしたが、改めて数値化して自分自身で大変驚いています。

3Dプリンタを使うとコストや納期の足かせを乗り越えていくことができます。

この画期的な試作・製作プロセスを多くの方に体感していただきたいです。